首页 > 行业资讯 >> 汽车及零部件 >> 和仕咨询:特斯拉核心竞争力分析

文章来源:和仕咨询整理 作者:和仕咨询整理 阅读量:1664 发布时间:2023-02-15

特斯拉核心竞争力是什么?是第一性原理指导下的颠覆性技术创新能力。特斯拉做到车企的最高境界:【技术创造需求】,但可持续发展还需配合【优异的管理能力】。特斯拉高盈利来自于:1)全球领导品牌的溢价;2)超级大单品背后的极致效率;3)直营模式背后的产品自信力;4)全球配置最优供应链的优势。

1、特斯拉自身周期的研究框架

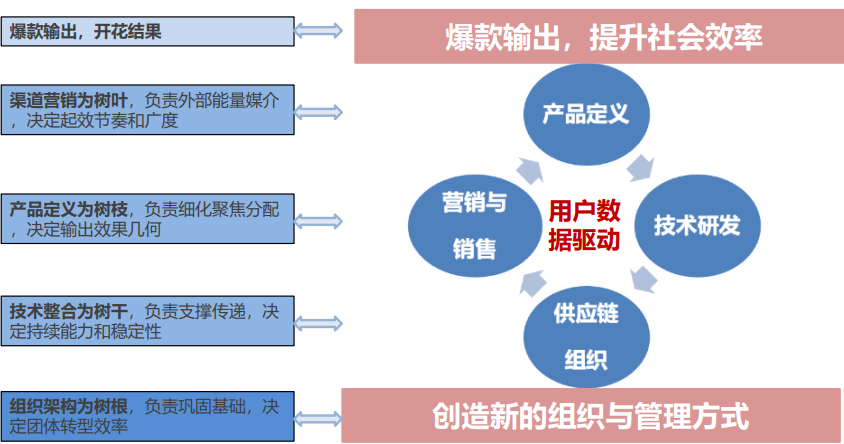

◼ 这轮汽车变革远远不是技术和产品层面的变革,而是组织和管理思想的变革。

➢ 生产要素的变化:厂房-机器设备的重要性降低,用户规模数据成为核心。人才结构也从机械类为主,拓展至计算机-通信-电子-化学等全面综合学科。

特斯拉——根与干:组织架构&技术整合

◼ 组织架构为根,负责巩固基础:以“颠覆”为本,以塑造全新出行&生活方式方向

启示:勇于变革,敢于突破,有从头再来,破釜沉舟的勇气,敢于抛弃“负资产”而不是挽留。

➢ 从零开始全新塑造。电动车不是燃油车基础上做的一次升级,而是匹配全球能源革命以及信息革命大趋势和需求端用户消费痛点之后的全新产品。因此,特斯拉在产品定义&技术整合&渠道营销不同方面相比过去传统车企 均进行本质变化,背后是反应以马斯克为核心的特斯拉高层在运营理念和工作思路上与传统车企的巨大差异。

➢ 思路明晰,规划明确,Master Plan 1.0/2.0规划十年发展纲领。1.0指导汽车领域自上而下开拓,以信息化智能化为优势,迅速起量提升规模效应;2.0指导业务覆盖领域进一步拓宽至储能/自动驾驶/共享化汽车等维度,不断 开拓提升范围和网络效应;1.0/2.0共同以智能化为推手,摩尔定律贯穿下保障快速迭代。

◼ 技术整合为干,负责支撑传递:技术自主可控,构筑高壁垒;开放培养核心供应链,保障强稳定

启示:技术以数据为核心,闭环自研开发保障迭代效率及高壁垒;供应链以稳定为首要,支撑快速起量。

➢ 技术研发:电动智能等核心技术自研整合,真正做到技术自主可控。电动化方面,电池-电机-电控等硬件以及BMS-热管理等软件全栈自研;智能化方面自动驾驶能力最领先,集中式E/E架构下,纯视觉感知以影子模式搜集数据-自动化标注-Dojo仿真训练算法-闭环迭代提升L2+/L3级别自动驾驶能力。整车生产开创车身一体化压铸, 进一步集成化,提升效率。

➢ 供应链以开放培养的思路,以自身为核心培养更匹配的供应链伙伴。1)全球化供应链配套保障稳定性,零部件本土化生产供应;2)非核心部件以模块集成化供应方式,减少供应链环节,降低沟通成本;核心部件自身进行技术开发,外部供应商代工为思路,加速配套迭代。

特斯拉——枝与叶:产品定义&渠道营销

◼ 产品定义为枝,负责细化聚焦分配:品类创新大单品思路,工程与设计相结合,高效且常青

启示:开创定义全新产品标签,创造全新需求而非迎合消费者需求。

➢ 全新产品创造全新需求,大单品覆盖更广价格区间;设计思路工程与艺术结合。产品定义即在既有技术加持下, 通过对终端市场的把握推出满足消费者特定需求的产品。1)特斯拉通过Model 3/Y实现大众市场普及,定义中 高端市场纯电产品标签,定位用户增购,因此核心关注动力/智能/外观内饰等差异化消费体验,放宽对性价比/ 绝对空间等参数的追求;2)产品定位25~35万元价格区间,向下覆盖15~25万元中产阶层用户,向上覆盖35~50 万元高端市场用户,销量弹性空间更大;3)产品主推智能化OTA迭代,软件赋能保证产品体验及审美永不过时。

◼ 渠道营销为叶,负责外部能量媒介:开创式直营,核心圈层起量,口碑闭环发酵,用户裂变式扩充

启示:直营模式保障直接对接用户,数据闭环;涟漪模式发酵扩充粉丝群体,形成裂变式正反馈。

➢ 直营模式保障用户体验,数据对接更全面。特斯拉通过直营体验店/服务中心两大线下门店配合线上官网进行渠 道布局。其核心是一整套的直营体系,从看车、预定、交付、售后环环相扣,利用直营和线上,全部实现透明化。可以避免消费者/车企/经销商之间的冲突矛盾与利益分配失衡;降低价格不透明现象;降低售后不透明现象。

➢ 涟漪模式口碑发酵,粉丝扩充。1)话题发酵建立品牌势能:首先找到一小群可以影响整个群体的超级用户,建 立品牌势能;2)通过产品的创新、品牌理念的传播,形成口碑的闭环,加剧口碑的发酵;3)通过裂变的方式, 快速提升销量。采用推荐奖励模式,饥饿效应带来口碑进一步传播。

特斯拉——果与林:爆款输出&生态搭建

◼ 爆款输出,开花结果:乘用车领域推出S/X&3/Y&Cybertruck/Semi爆款产品迭出

启示:第一性原理指导,以问题为导向,技术/理念/供应链/渠道共同服务作用于产品销量以及盈利。

➢ 爆款输出,开花结果。特斯拉以公司“第一性原理”指导下的组织架构为基础,由电动化(三电系统等硬件以 及BMS管理等软件)、智能化(高算力硬件配合领先软件)、生产(一体化压铸)等领域开创性技术加持,供 应链全球布局,核心技术自研高度掌控,采用全新产品理念,价格自上而下输出爆款产品,大单品定义细分市 场明星标签,配合直营渠道实现用户粉丝群体裂变式扩充,保证自身产品全球销量快速增长。

◼ 生态搭建为林,增强范围效应:储能&金融保险/租赁等业务同步,构建能源革命与信息革命生态林

启示:汽车业务横跨能源与信息两大领域,通过储能业务开拓与信息数据利用构筑生态林,发力第二成长曲线。

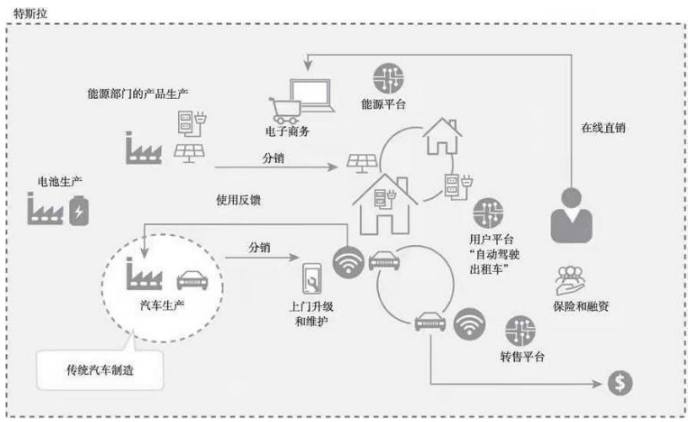

➢ 以光伏储能为核心构建新能源利用生态链。特斯拉已构建上游光伏发电—中游能源存储—下游新能源汽车的一 体化清洁能源系统。由于技术同源+客户重合,上中下三游业务协同发展可有效降低研发+销售成本。“光伏+ 储能”有望成为终极能源解决方案,未来将为公司业务重要增量。

➢ 以乘用车销售为核心构建金融信息化生态链。1)保险:特斯拉车险属于UBI险种,采用安全评分系统定价方式, 聚焦于驾驶员驾驶行为,通过“奖惩机制”调控保费,保费取决于驾驶的车辆、地址、驾驶次数、选择的保险 范围及车辆的每月安全评分,低于三分之二的同类型保险公司;2)租赁:直接租赁/融资租赁业务配合二手车 销售甚至于未来进一步开发Robotaxi业务,进一步提升特斯拉产品使用范围和时长,加速市场普及,同时覆盖 更多长尾场景,助力自动驾驶算法迭代,形成闭环。

2、组织层面:特斯拉创造了全新生产方式!

◼ 特斯拉生产方式是一套系统工程。第一原则:公司有一个非常宏伟的愿景“加速世界向可持续能源的转变”。第二原则:扁平化组织管理。创始人-中层管理-一线员工均有责任心,高协作效率高。第三原则:人与机器持续学习。不管是员工,产品还是工厂均保持“终生学习”态度, 快速迭代和深度学习。第四原则:软件融合+超级生产。这是战术层面,企业必须具备将软件和硬件能力两个维度均以第一性原则做到最佳。第五原则:用户数据驱动+生态圈构建。用户数据是最重要生产资料,抓住用户是核心,且需要上下游垂直整合和横向整合能力。

◼ 特斯拉跳出汽车行业的传统思维,从全局出发,极大地扩展能够有所作为的空间,让汽车行业成为一个涵盖出行、能源、协作经济和融资等多领域的平台(如下图)。这正是特斯拉布局汽 车之外还布局太阳能-共享出行-保险业务等背后逻辑。当然整个网络平台的节点是:装载可持续能源的无人驾驶汽车。

3、技术研发:以第一性原理颠覆式创新

3.1 电动化:三电自研,电池/热管理引导行业

3.1.1 特斯拉的三电技术布局

◼ 三电系统核心零部件自研:以动力电池电芯和BMS管理软件以及高压系统为核心,特斯拉三电自研比例最大,理想汽车高压纯电平台布局最早。新势力动力电池供应商以宁德时代、亿纬锂能为主,特斯拉以LG化学为主。电驱及电控板块,蔚来(蔚然动力)以及特斯拉自研核心部件,理想 自研比例最低。

◼ 电动化路径选择:新势力以及特斯拉均以为消费者安装家用充电桩的方式为主,特色化发展思路上,理想采用增程式解决方案+家充;小鹏自建家充桩+超充站并引入第三方充电桩;蔚来采取自建充电桩、换电以及一键加电+家充桩等方式;特斯拉则更多采取家充+自建超充站的方式。

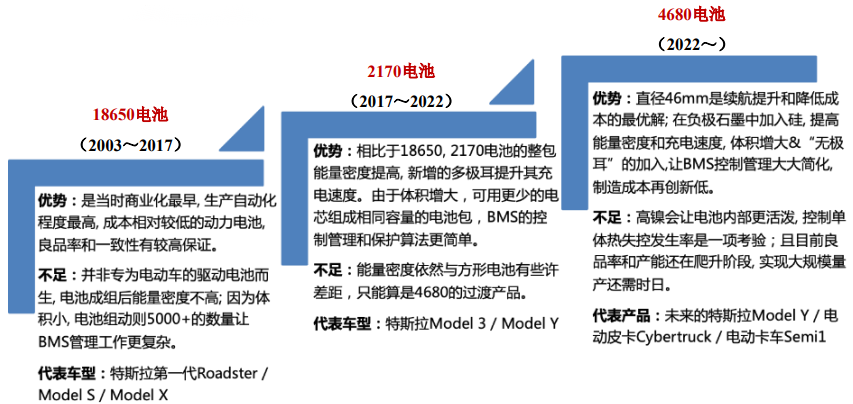

①特斯拉电池进化史

特斯拉电池已进化至第三阶段。1) 1865电池初代开局:特斯拉的成立始于18650电池的诞生 ,搭载至其旗下的首款产品Roadster;2) 2170电池二代进阶:随着公司对续航提升和成本降 低的要求提高,2017年特斯拉与松下联手开发的2170电池面世,由特斯拉Gigafactory超级电 池工厂生产,首搭Model 3;3)4680电池三代进化:2017年公司与“锂电池先驱”Jeff Dahn建立研究伙伴关系,共同探索最合适的电池尺寸,并于2020年提出了“无极耳”的设计方案,4680电池由此出现。

②特斯拉新一代电池:已实现量产的技术

◼ 特斯拉通过4680创新科技将电池单位成本下降56%,电芯设计占14%、电芯工厂占18%、负极材料5%、正极材料占12%、电芯底盘集成占7%。

➢ 4680电池已实现量产的相关技术有:

电芯设计:新一代电池型号从2170升级到4680,依靠这一电芯设计的升级(大电芯+无极耳), 预计电池能量提升5倍、续航里程提升 16%、功率提升 6 倍,使得电池成本下降 14%。

电芯工厂:干电极技术路线简化工艺流程,单位GWh对应的工厂建设成本和产线面积分别下降 86%和75%,带来18%的电池成本优化。

正极材料:坚持高镍无钴技术路线探索,垂直布局正极上游金属环节,提高废旧电池回收利用率 ,减少 80%的运输成本、66%的工程投资和 76%的生产成本,节约电池整体成本12%。

负极材料:通过对生硅重新设计,用高弹性材料、覆膜材料进行涂膜实现和解决硅材料的膨胀性 问题,最终将成本降至1.2 $/KWh,同时能够提升 20%的续航里程并贡献电池5%的降本。

整车整合:电池包设计用更好的方式粘合,使得结构更加紧凑;另一方面采取结构化电池的方案 重量成组效率在 90%以上;空间利用率在 70%以上。

③电机:永磁同步/交流异步配合,本土化供应

◼ 感应异步电机容易实现更快的百公里加速,也不会出现退磁现象,特斯拉也拥有独特的铜质鼠笼 制造工艺。但缺点也很明显,转子结构质量和尺寸均较大,功率密度低,会占用电动车更多的空 间。

◼ 永磁同步电机由于采用了永磁材料磁极,特别是采用了稀土金属永磁体(如钕铁硼等),其磁能积 高,可得到较高的气隙磁通密度,因此在容量相同时,电机的体积小、重量轻。转子没有铜损和 铁损,也没有集电环和电刷的摩擦损耗,运行效率高。但在高温、强震动时容易退磁,另外低速 大功率时虽然温度不高但定子的强电磁场会在转子中产生涡流有退磁作用。

◼ 扁线电机:扁线电机比圆线电机槽满率高20%-30%,铜耗降低,符合新能源车电机轻量化、高功 率、高效率的发展趋势。

◼ Model 3/Y的四驱高性能版,采用感应(前)+永磁(后)搭配的方案。主要系四驱架构需搭载两 台电机,永磁同步电机效率表现更好,但空载损耗更高,异步交流电机刚好相反,二者搭配有互 补效应。上海工厂电机产线分为EDU1/2/3 期,至2021年底共计80 万台套电机产能。

④电控: TPAK SiC 模块替代IGBT引领行业趋势

◼ 特斯拉为第一家在整车中集成全SiC功率模块的车企。2018年,IGBT单管即将到达性能瓶颈,特 斯拉与意法半导体、英飞凌等公司合作开发出 TPAK(Tesla Pack)模块,在Model 3/Y上先后 采用TPAK SiC MOSFET模块,替代原来的IGBT。 SiC功率模块包含2个采用创新芯片贴装解决方 案的SiC MOSFET,并通过铜基板实现散热,可降低传导损耗和开关损耗。在相同功率等级下, 碳化硅模块封装尺寸明显小于硅模块,开关损耗降低75%,系统效率可提高5%左右。 Model 3 的SiC功率模块使用至主驱逆变器电力模块上,逆变器为电动车增加动力,由24个1-in-1 碳化硅 功率模块组成,模块组装在针翅式散热器上。Model 3 逆变器功率高达300kW,从0到60英里的 加速度毫不逊色于Model S。 为将MOSFET与铜母线更好的相连,特斯拉采用大量激光焊接工 艺。

◼ SiC晶圆全球产能吃紧,特斯拉广泛使用SiC受限。据市场估算,特斯拉未来将逐步将碳化硅使用 至OBC、充电器、快充电桩等,预计平均2辆特斯拉纯电动车就需要一片6寸SiC晶圆。以年产能 100万辆Model 3/Y计,公司一年需要超50万片6寸晶圆,而目前全球SiC晶圆总年产能在40万 ~60万片,应付特斯拉需求明显吃紧。

3.2 智能化:集成架构&垂直自研整合保障优势

3.2.1 架构对比:功能域集中+以太网成为趋势

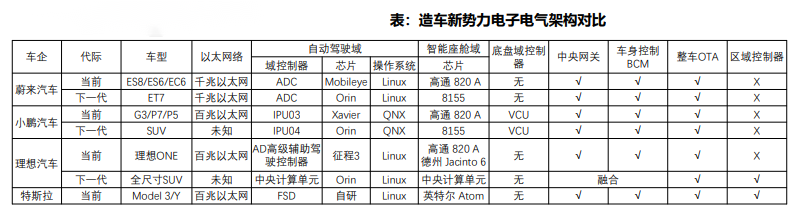

◼ 算力推动下“功能域”集成成为趋势,车规级以太网成为标配

➢ 自动驾驶/智能座舱域控制器成为标配,中央计算单元是进一步的方向。随着自动驾驶功能的不断 提升,L3级别自动驾驶NOA功能逐渐成为智能汽车标配。大算力需求驱动自动驾驶的“功能域” 集成以及“一芯多屏”功能共同推动自动驾驶/智能座舱域控制器成为标配,而下一步的方向是中 央计算单元的集成。

➢ 车规级以太网成为标配,传输带宽升级成为未来趋势。自动驾驶功能算力要求逐渐提升,传输带 宽升级的驱动下,以太网已经成为域控制器之间连接的通信网络标准配置。造车新势力中,蔚来 率先采用千兆以太网实现高速传输,小鹏、理想和特斯拉目前还是采用百兆以太网,未来整车网 络传输速度升级成为必然趋势。

➢ 区域控制器尚未落地,节点就近接入有望实现。三家自主造车新势力目前均未采用区域控制器的 架构,特斯拉率先通过车身域控制器实现“区域”控制器架构。“功能域”集中+通信网络带宽 升级成为当前架构方向,理想汽车下一代电子电气架构有望采用卫星化的能源/数据网关,实现节点就近接入的区域控制器架构。

3.2.2 功能域+区域集中,闭环自研软硬件

◼ 引领电子电气架构变革,自研芯片+部分控制器+操作系统+算法,OTA更新便捷。

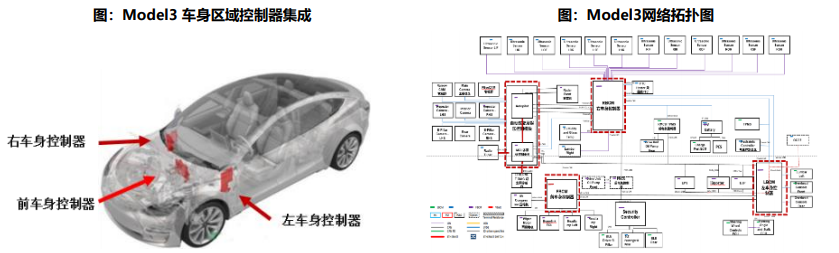

➢ 特斯拉 E/E 硬件架构已发展为“功能域”集中+“区域”控制器集成。CCM(自动驾驶及娱乐控 制模块)为整车最高决策模块,采集数据均由CCM统一处理、决策,并指挥各执行机构协同操作。 在整车自动驾驶域控制器+智能座舱域控制器基础上,率先进行区域控制器集成,将车身控制器 划分为左、前、右三部分,节点就近接入,并集成部分ECU功能,但分布式控制器之间仍然采用 传统汽车CAN/LIN总线进行连接。

➢ Model3在电子电气架构上具备以下核心特征:1)自研控制器占比超过50%,自研FSD自动驾驶 芯片;2)基于Linux内核打造车载操作系统Version,自研核心算法、自建数据中心,已形成类似 苹果的闭环开发模式;3)控制器为线束模块化服务,车载线束总长度降至 1.5km;4)开始部分 应用以太网,核心控制器之间环状连接实现冗余。

3.2.3 硬件:自研AI训练芯片,支持软件算法更快迭代

◼ 针对自动驾驶AI芯片,特斯拉积极推动迭代升级,推出D1用于数据中心人工智能网络训练。数据中心人工智能芯片主要分为两大类:一类是训练芯片,此类芯片摄取数据并训练软件执行类似人 脸识别的任务;另一类是推理芯片,这类芯片利用训练出的算法执行任务。

➢ 2021年8月,特斯拉公布自身AI训练芯片D1,用台积电7nm工艺制造,核心面积达645平方毫米, 仅次于NVIDIA Ampere架构的超级计算核心A100(826平方毫米)、AMD CDNA2架构的下代计 算核心Arcturus(750平方毫米左右),集成了多达500亿个晶体管,相当于Intel Ponte Vecchio计 算芯片的一半。D1芯片的FP32单精度浮点计算性能达22.6TFlops(每秒22.6万亿次),BF16/CFP8 计算性能则可达362TFlops(每秒362万亿次)。为了支撑AI训练的扩展性,它的互连带宽非常惊人, 最高可达10TB/s,热设计功耗仅为400W。

➢ 基于D1芯片,特斯拉打造AI超级计算机“ExaPOD”,配备120个训练单元、3000颗D1芯片、 1062000个训练节点,FP16/CFP8训练性能峰值1.1EFlops(每秒110亿亿次计算)。建成后,它将 是世界上最快的AI超算,对比特斯拉现在基于NVIDIA方案的超算,成本差不多,但拥有4倍的性 能、1.3倍的能效比、1/5的体积。

3.2.4 软件:配合纯视觉,影子模式加强算法能力提升

◼ Tesla 车辆标配先进的硬件,用于支持 Autopilot 自动辅助驾驶和完全自动驾驶能力,相关功能 可通过 OTA 空中软件更新不断升级完善。数据、算法、算力是驱动自动驾驶的三驾马车,特斯 拉通过大规模汽车生产获取数据、持续迭代FSD算法反哺汽车性能、自研超级算力服务AI训练的 模式成功打造了实现自动驾驶的良性飞轮。

◼ 从软件维度分析:特斯拉的自动驾驶架构是采用纯视觉方案实现对世界的感知,并基于原始视频 数据通过神经网络构建出真实世界的三维向量空间,在向量空间中通过传统规控方法与神经网络 相结合的混合规划系统实现汽车的行为与路径规划,生成控制信号传递给执行机构,同时通过完 善的数据闭环体系和仿真平台实现自动驾驶能力的持续迭代。

◼ 感知融合—规划决策—控制执行。1)感知:以神经网络处理构建真实世界的三维向量空间,包 括外界静态环境以及动态加速度等属性参数,以九头蛇HydraNet多头网络,不同任务分析解耦, 其后不同摄像头信息对比校准并融合;2)决策:引入强化学习方法,通过蒙特卡洛树模式,引 导搜索路径不断靠拢价值函数,提高决策实时性;3)发出指令,执行加速、转向、刹车等指令。

◼ 数据标注与仿真:1)标注:空间+时间四维实现,引入自动化标注,通过汽车在一段时间内采 集到的视频、里程表等数据构成最小标注单元(Clip),由离线神经网络系统训练得到中间层结 果,如目标物、语义分割、深度、光流等,再通过大量机器算法生成最终用以训练的标签集,静 态动态物体全覆盖,一万个标注单元在一周内即可完成自动化标注,而纯人工标注则需要几个月 的时间,效率大大提升;2)仿真:在模拟环境中,通过调整各类交通参与物及环境的模型参数 以构建各种虚拟场景,以训练算法应对不同场景的性能,以达到覆盖极端、复杂等场景的能力。

◼ 落地实现维度:特斯拉全车传感器通过英宗模式不断持续搜集数据,通过全球交付量的持续提升 来增加数据积累量,保持算法的闭环迭代。

3.3 生产工艺:一体化压铸技术创新更好降本

◼ 产品简化+安全提升+效率提升+成本降低+精度可控推动特斯拉尝试一体化压铸技术

➢ 特斯拉推出一体化压铸技术,简化Model Y底板结构。2020年9月,在特斯拉“电池日”上马 斯克介绍Model Y产品将采用一体化压铸后底板总成,该技术替换了传统车身制造冲压+焊接的 方式,通过一台锁模力为6000T的大型压铸机将整个后底板70余个零部件精简为一个一体成型, 后续计划通过2-3个大型压铸件替换370个零部件的下车体总成。

➢ 新技术有效减重,提升车辆安全。根据特斯拉披露,Model Y一体化压铸后车身重66公斤,比 尺寸更小的Model 3同样部位轻了10-20公斤,同时零件一体成型在对应碰撞时候能够更好的承 受冲击力,提升车身的骨架安全性。

➢ 销量快速爬坡,带来生产效率提升需求。作为全球新能源车龙头,特斯拉的销量快速放量。因为全球工厂建设进度等不及预期,销量快速增长的同时,带来了生产效率提升的需求。

➢ 有效提升生产节拍+降低成本。新的一体化压铸技术让特斯拉白车身的连接点由700-800个减少到50个,零部件制造时间大大缩短从数小时下降到数十分钟,大幅度的精简了制造流程,提升 了生产效率,相比传统车身制造的“冲压+焊接”工艺,一体化压铸具有轻量化、零件数量及焊接工序步骤减少、人员及土地节约等优势,能极大地节约造车成本。

➢ 制造过程精度可控,车身尺寸维护成本极低。传统白车身的冲焊工艺,一台车由500+零部件组成,全车合计4000-6000个焊点,零件尺寸误差累积需要大量的时间进行调试(三轮,6个月), 一体化压铸因为制造过程极简,制造精度可控,整车尺寸调试时间和成本大大降低。

➢加州工厂率先试点,全球4大超级工厂全面布局。2020年8月,特斯拉加州“弗里蒙特”工厂率先 安装意德拉旗下的6000T超级压铸机,通过一体化压铸工艺对Model Y车型的后底板部位进行制 造。选择后底板是因为:1)6000T压铸机只能够保证这样体积的零部件压铸;2)该位置为传统 车油箱的位置,碰撞受损的几率较小。在试制成功之后,特斯拉向力劲集团采购了13台6000T超 级压铸机,在全球4大超级工厂全面布局一体化压铸设备,目前上海工厂已经完成了3台设备的安 装调试。

➢铸造压力逐步升级,加工零部件+车型不断拓展。除了后部总成之外,特斯拉计划在德州工厂和柏 林工厂将Model Y的前部车身也通过一体化压铸来进行制造。2020年3月四季度财报会议上,特 斯拉宣布已经订购8000T的压铸机,用来生产大型卡车CyberTruck的后部总成;根据Alex Avoigt 报道,特斯拉和意德拉公司正在共同开发12000T的压铸机,用于整车框架的一体化压铸。